射出成形用試作型

データから直接試作型を製作する工法を用いることで短納期と低コストを実現しました。

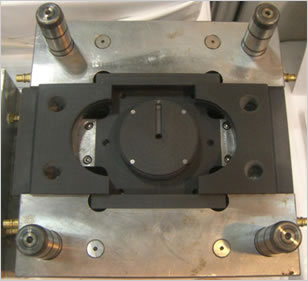

真球状カーボンとナイロンの複合材料「CB50」で製作した試作型例(入駒部)

特長

- 「CB50」は、当社独自の技術で開発した真球状カーボンと特殊ナイロンの複合材料で、軽量・高耐熱・高弾性率・離型性良好という試作型にとって大きなメリットとなる特徴を有します。更に、ラピッドプロトタイプ(粉末積層造形)というCADデータから直接試作型を製作する工法を用いることで短納期と低コストを実現しました。

詳細

ポイント1 短納期

ラピッドプロトタイプ(粉末積層造形)*で試作型を製作するので、どんな複雑形状の型でも短時間で製作できます。

試作型製作に当たって、従来の工法である金属ブロックの切削加工は、型形状が複雑であればあるほど製作に多くの時間が掛かります。

本工法の場合、CADデータから直接型を製作するので、どんな形状の型でも短時間で製作可能です。

ポイント2 低価格

ラピッドプロトタイプで製作するので、どんな複雑形状の型でも造形費用は変わりません。

従来の金属ブロックの切削加工は、複雑形状であると金型の加工に多くのコストがかかります。本工法は、CADデータから直接粉末積層造形法により製作するので複雑な形状でも加工費は変わりません。

ポイント3 新素材

真球状カーボン(自社開発品)と特殊ナイロンの複合化により、射出成形用試作型に適した材料を開発しました。

当社独自の技術で開発した耐熱、高弾性率、優れた表面の平滑性を持つ「真球状カーボン」を特殊ナイロンとコンボジット化することで、硬さ、耐熱性、離型性能に優れ、射出成形用型としての利用を可能にしました。

*ラピッドプロトタイプ(粉末積層造形法)

型製作プロセス

① 造型機内にパウダー状の材料を薄く敷きつめる。

② レーザーで輪切り状にカットした試作型のCAD

データの切断面の通りに焼き固める。

③ 焼き固めた上にパウダー状の材料を再度敷きつめる。

④ ② ③を繰り返す。

仕様・物性データ

真球状カーボン使用粉末積層造形用材料

CB50は、当社独自の技術で製造したラピッドプロトタイプ(粉末積層造形)用の真球状カーボン/特殊ナイロンコンポジットマテリアルです。

CB50は、当社独自の技術で製造したラピッドプロトタイプ(粉末積層造形)用の真球状カーボン/特殊ナイロンコンポジットマテリアルです。

高弾性率・高耐熱の特長を有しており、射出成形用試作型、耐熱パーツの試作等に適しております。

CB50:50%再生品材料/新品材料 = 1/1で造形

真球状カーボン/ナイロン複合材料各種グレード物性表

| CB50 | ガラス入り ナイロン12 | ナイロン12 | 試験方法 | |

|---|---|---|---|---|

| 曲げ強度(MPa) | 64.0 | 44.1 | 52.2 | JIS K 7171 |

| 引張強度(MPa) | 37.0 | 23.6 | 41.8 | JIS K 7161 JIS K 7162 |

| 曲げ弾性率(MPa) | 3639 | 2532 | 1308 | JIS K 7171 |

| 引張弾性率(MPa) | 3481 | 2407 | 1430 | JIS K 7161 JIS K 7162 |

| 引張破壊歪(%) | 2.8 | 6.0 | 11.6 | JIS K 7161 JIS K 7162 |

| 荷重たわみ温度 (℃)1.80 MPa | 143.0 | 85.1 | 55.4 | JIS K 7191-1 JIS K 7191-2 |

| 収縮率-X・Y軸(%) | 1.6 | 2.4 | 3.1 | - |

| 造形物密度 (g/cm3) | 1.10 | 1.33 | 0.94 | - |

- 真球状カーボンの特殊効果

①真球状カーボンは表面が平滑であるため、型材料

①真球状カーボンは表面が平滑であるため、型材料

として使用した際に優れた離型性を有します。

②カーボン特有の高耐熱性により、射出成形時の高温

に耐えうる特性を有します。

③カーボン特有の高い熱伝導率により、優れた冷却

効率を有します。

④カーボン特有の高弾性率により、射出成形を可能

にする硬さを有します。

応用例

1)cap_studs (射出成形材料:ABS、PP)

サブマリンゲートも問題なく射出成形できます

試作型によく用いられる置き駒方式です

エラストマー

2)tyre_wheel (射出成形材料:エラストマー)

スライド型も可能です

ABS

3)ring (射出成形材料:ABS)